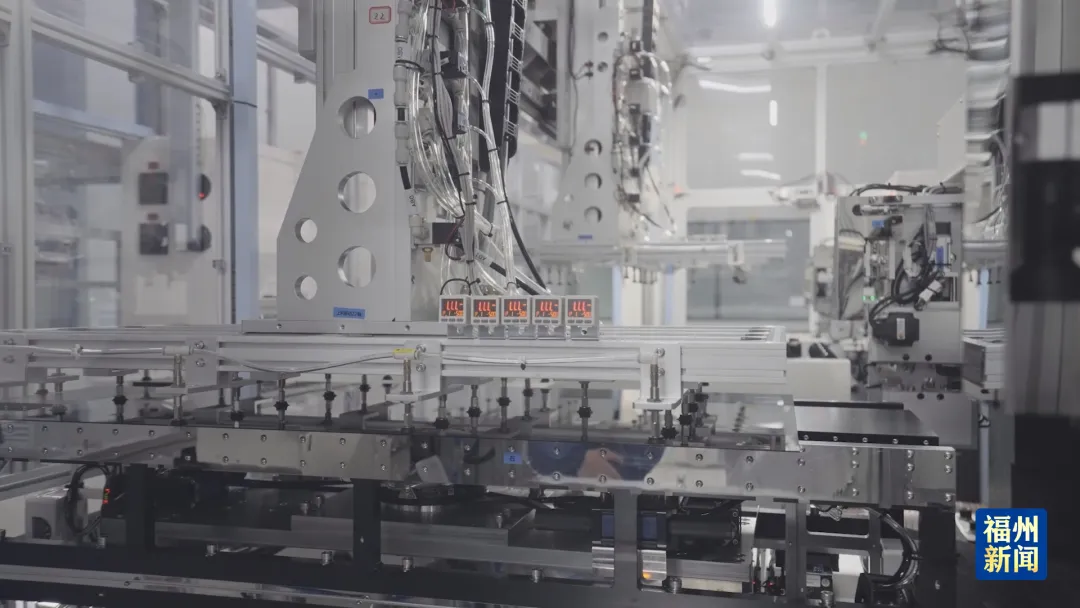

機器人自動解包玻璃基板

并上傳產(chǎn)品身份信息、AOI

(自動光學檢測)

無死角檢查產(chǎn)品質(zhì)量

玻璃基板順著軌道穩(wěn)穩(wěn)送至庫位

……

企業(yè)供圖

近日

記者走進福州新區(qū)福米產(chǎn)業(yè)園內(nèi)的

福米科技顯示模組車間

看到約250米長的

全自動生產(chǎn)線貫穿廠房

隨著一張玻璃基板

經(jīng)機器人精準投入生產(chǎn)線

幾乎全程無需人工干預

每11秒就有一片全自動完成20道工序的0penCell(液晶面板)從生產(chǎn)線流出

被自動打包封裝,發(fā)往各地

“這條生產(chǎn)線上半年投用,我們是目前國內(nèi)單條線體最長、自動化程度一流的光電模組廠。”福米科技大尺寸制造廠總監(jiān)江楠說,公司共有3條生產(chǎn)線,其中2條32英寸~55英寸生產(chǎn)線、1條43英寸~70英寸生產(chǎn)線,均采用智能化生產(chǎn)。

生產(chǎn)線的高端化和智能化

不僅降低人力成本

還提升了產(chǎn)品品質(zhì)

“數(shù)據(jù)是檢驗產(chǎn)品質(zhì)量最直觀的標準。”

江楠說

福米科技的玻璃基板報廢率僅為0.06%

處于行業(yè)領先水平

在福米科技模組廠

大尺寸產(chǎn)品全制程通過率達99.19%

中小尺寸達98.5%

均高于頭部面板廠水平

抓緊打造自主可控的產(chǎn)業(yè)鏈供應鏈

是福米科技實現(xiàn)可持續(xù)發(fā)展

提升核心競爭力的關鍵路徑

在福米科技總經(jīng)理柳偉看來

企業(yè)之所以能夠贏得客戶青睞

不僅在于先進的生產(chǎn)線、一流的技術人才

還在于得天獨厚的鏈上優(yōu)勢

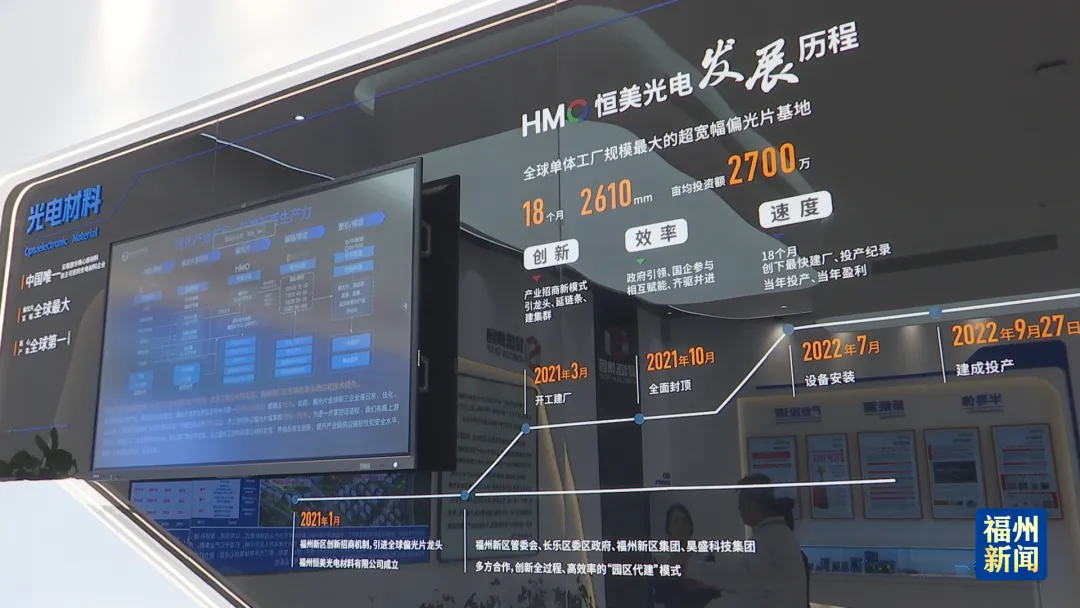

“福米產(chǎn)業(yè)園以偏光片龍頭企業(yè)為依托,把握產(chǎn)業(yè)鏈協(xié)同特點,生成偏光片貼合、模組和整機等項目。”柳偉說,福米科技作為全球首個和偏光片企業(yè)配套的模組廠,既是偏光片的下游,又是整機的上游,在產(chǎn)業(yè)園中扮演著至關重要的角色。

“福米產(chǎn)業(yè)園成立前,偏光片、貼合、模組等板塊散布在全國各地,無形中增加了產(chǎn)品周轉(zhuǎn)中的包裝、物流、倉儲等成本。”柳偉說,產(chǎn)業(yè)園將各條產(chǎn)業(yè)鏈串聯(lián)起來,通過共享物流網(wǎng)絡和產(chǎn)業(yè)平臺,上下游產(chǎn)品就地消化,公司在為客戶提供從偏貼到整機的一站式解決方案的同時,也減少了成本壓力。

同時

背靠福米產(chǎn)業(yè)園

在光電顯示領域的資源及布局

福米科技不僅可以充分挖掘

偏光片的材料優(yōu)勢

最大限度對偏光片進行加工、利用

還能夠深度挖掘客戶

實現(xiàn)技術與市場的完美匹配

據(jù)介紹,除了偏貼項目外,福米科技還在引進福州新美材料科技有限公司和星漢智能科技有限公司,將通過引入全球領先的偏光片光學涂布材料的技術及設備,打破我國偏光片上游材料受制于人的局面,進一步助推我國光電顯示產(chǎn)業(yè)集群提“質(zhì)”向“新”發(fā)展。

在福米產(chǎn)業(yè)園,隨著偏光片貼合、顯示模組、商業(yè)顯示終端等貫通新型顯示產(chǎn)業(yè)上下游鏈條的企業(yè)紛紛落地,一座產(chǎn)業(yè)鏈完備、產(chǎn)業(yè)要素集中的新型顯示產(chǎn)業(yè)基地振翅騰飛,將進一步推動福州光電制造業(yè)實現(xiàn)高質(zhì)量發(fā)展,為福州戰(zhàn)略性新興產(chǎn)業(yè)發(fā)展注入新動能。

(特約記者 吳樺真 通訊員 陳雪芳)